1. Giới thiệu

Hợp kim Cobalt chromium được sử dụng nhiều trong lĩnh vực động cơ hàng không, hạt nhân, y sinh và tua bin khí do các đặc tính tuyệt vời như chống ăn mòn, chống mài mòn, chống rão cao, chịu nhiệt và tương thích sinh học. Trong lĩnh vực y sinh cobalt chromium được sử dụng sản xuất cấy ghép chỉnh hình, đặc biệt chỉnh hình các bộ phận chịu tải lớn như đầu gối và hông do khả năng chống ăn mòn và mài mòn.

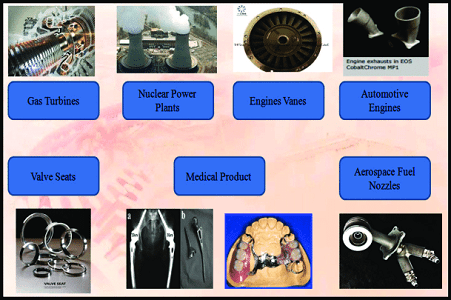

Hình 1 giới thiệu ứng dụng của hợp kim cobalt chromium trong các ứng dụng kỹ thuật và y tế khác nhau. Sự có mặt của molybdenum trong hợp kim cobalt làm giảm kích thước hạt tăng cường độ cứng của hợp kim và cải thiện tính chất cơ học của hợp kim này. Bên cạnh đó các hạt chromium (Cr) hình thành lớp o xít trên bề mặt các tác dụng bảo vệ chống ăn mòn tốt hơn trong môi trường bên trong cơ thể. Đối với gia công, vật liệu này duy trì độ cứng và độ bền ở nhiệt độ cao nên rất khó gia công định hình. Độ dẫn nhiệt thấp, bền biến dạng (strain hardening) cao, độ cứng vật liệu (high hardness ) ở nhiệt độ cao cao làm cho việc gia công rất khó thực hiện.

Hình 1. Ứng dụng của hợp kim Cobalt trong kỹ thuật và y học.

2. Phân loại hợp kim Cobalt Chromium Molybdenum

Hợp kim dựa trên Cobalt được E. Hayes giới thiệu với tên gọi cobalt chromium vào đầu thế kỷ XX. Cấu trúc chính của hợp kim cobalt phụ thuộc dạng carbide trong cấu trúc Co và biên hạt để tăng cường độ bền cơ học. Bảng 1 thể hiện so sánh tính chất cơ học hợp kim cobalt chromium molybdenum và titanium. Hợp kim Cobalt chromium molybdenum thông thường được sản xuất bằng quy trình đúc (Co-Cr-Mo ), rèn cải tiến chất lượng và rèn định hình (wrought and forged process) (hợp kim Co-Cr-W-Ni (F90), hợp kim Co-Ni-Cr-Mo (F562), hợp kim Co-Ni-Cr-Mo-W-Fe (F563), luyện kim bột (powder metallurgy). Kết quả các sản phẩm sản xuất từ quá trình đúc cho độ bền rão ( creep strength) và độ dẻo tốt hơn trong khi các sản phẩm từ quá trình rèn cải tiến chất lượng và rèn định hình cho độ chịu lực, chống mỏi và chống nứt gãy tốt hơn. Kỹ thuật luyện kim bột áp dụng cho các sản phẩm có hình dạng phức tạp, độ chính xác cao (near-net-shaped ). Hợp kim CoCrMo đúc được sử dụng rộng rãi trong lĩnh vực nha khoa và khớp gối nhân tạo. Hợp kim CoNiCrMo rèn cải tiến chất lượng sử dụng cho các bộ phận chịu lực cao như đầu gối và hông. Theo Hiệp hội Thí nghiệm và Vật liệu Hoa Kỳ (ASTM) có 4 loại hợp kim CoCr khuyến cáo sử dụng cho phẫu thuật bao gồm: Hợp kim đúc CoCrMo (F75), hợp kim rèn cải tiến chất lượng CoCrWNi (F90), hợp kim rèn cải tiến chất lượng CoNiCrMo (F562), hợp kim rèn cải tiến chất lượng CoNiCrMoWFe (F563).

Bảng 1. So sánh tính chất cơ học của Ti-6Al-4V và hợp kim chất liệu Co28Cr6Mo

|

Tính chất cơ học |

Ti-6Al-4V |

Co-28Cr-6Mo |

|

Độ cứng Young Modulus (GPa) |

110 - 119 |

235 - 247 |

|

Độ bền kéo Tensile Strength (MPa) |

862 - 1200 |

1290 - 1420 |

|

Giới hạn bền kéo Yield strength [MPa] |

786 - 910 |

760 - 839 |

|

Độ dãn dài Elongation [%] |

10 -14 |

25 - 29 |

|

Độ cứng Hardness [HV] |

337- 357 |

363 - 402 |

3. Khả năng gia công của hợp kim CoCrMo

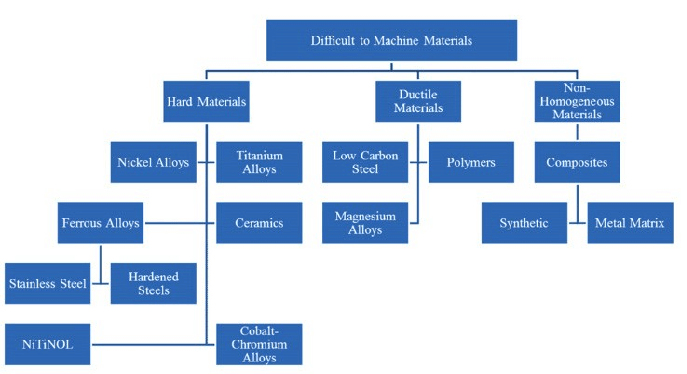

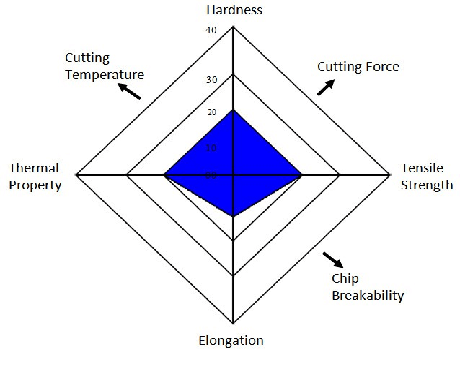

Khả năng gia công là dùng công cụ cắt vật liệu thành hình dạng mong muốn, hoàn thiện bề mặt và kéo dài tuổi thọ. Với các loại hợp kim CoCrMo trong sơ đồ hình 2 cũng như các loại hợp kim niken và titan được quy về loại vật liệu khó cắt do đặc tính độc đáo độ bền cao, độ dẻo dai, khả năng chống mài mòn và dẫn nhiệt kém. Hình 3 là sơ đồ xếp hạng khó cắt (Difficult-to-Cut Rating - DTCR) hay khả năng gia công của hợp kim CoCrMo. Biểu đồ thể hiện sự so sánh khó cắt vật liệu với thép hoặc thép các bon trung bình (0.45%C). Do có độ cứng cao nên hợp kim CrCoMo tăng độ chống biến dạng, dẫn đến tăng lực cắt và khả năng chống cắt. Việc gia công hợp kim CrCoMo yêu cầu nhiều vấn đề không mong muốn như hư hỏng nhanh dụng cụ cắt, bề mặt hư hại do tăng nhiệt và biến dạng dẻo. Tính dẫn nhiệt thấp của hợp kim CoCrMo làm tăng độ mài mòn của dao cắt do nhiệt truyền vào lưỡi dao trong quá trình cắt. Giảm tốc độ cắt, độ sâu vết cắt và sử dụng lưỡi dao sắc trong quá trình gia công sẽ làm giảm nhiệt lượng truyền lên lưỡi dao. Việc giảm tốc độ cắt (cutting feed ) cũng sẽ làm giảm lực cơ học lên máy cắt. Ngoài các yếu tố trên một số yếu tố khác cũng sẽ ảnh hưởng đến quá trình gia công CoCrMo như hình dạng dụng cụ, vật liệu dụng cụ cắt, kiểu làm mát và vật liệu làm mát. Ezugwu đề xuất một số biện pháp khi gia công vật liệu khó cắt nhiệt độ cao bao gồm: sử dụng dụng cụ góc nghiêng dương (positive rake angle tool ) để giảm độ cứng bề mặt gia công, lẹo dao cắt phoi khỏi phôi (built-up-edge by shearing the chip). Việc lẹo dao còn làm tăng chất lượng bề mặt khi gia công do ngăn tích tụ vật liệu trong quá trình gia công. Đồng thời dụng cụ và máy được ngăn tránh va đập và rung động ảnh hưởng đến chất lượng bề mặt vật liệu.

Hình 2. Phân loại vật liệu khó cắt.

Hình 3. Tính chất hợp kim CoCrMo.

4. Nghiên cứu gia công hợp kim của cobalt và CoCrMo

Người ta đã bắt đầu nghiên cứu khả năng gia công hợp kim cobalt từ lâu khi hợp kim này được ứng dụng rộng rãi trong sản xuất và hàng không vũ trụ. Hồi đó các nghiên cứu đều tập trung vào việc cải thiện các tính chất của vật liệu như độ cứng, độ bền dai (toughness), độ bền kéo (strength), khả năng chống mài mòn, chống ăn mòn và chịu nhiệt độ cao. Dựa trên các kết quả này, hợp kim cobalt chromium molybdenum ra đời từ cải thiện tính chất hợp kim cobalt được dùng trong lĩnh vực y sinh. Theo các nghiên cứu về gia công vật liệu trước đây, hợp kim cobalt chromium molybdenum vẫn còn bị hạn chế so với titan, thép không rỉ và inconel. Thông thường hợp kim cobalt chromium molybdenum được xử lý bằng các kỹ thuật gia công không truyền thống như gia công bằng tia lửa điện (electrical discharge machining - EDM), gia công chùm tia laze (laser beam machine - LBM) hoặc các kỹ thuật gia công truyền thống như tiện, phay và mài. Các nghiên cứu gia công hợp kim Co và CoCrMo từ 2006 đến 2015 được thể hiện trên hình 4. Trong giai đoạn biện pháp gia công chủ yếu là gia công bề mặt ( facing ) và tiện, cho đến năm 2013 là năm ra đời hợp kim CoCrMo. Loại vật liệu này có tiềm năng lớn cho y học để thay thế cho hợp kim cobalt do sự có mặt của thành phần Ni, chất có nguy cơ cao gây dị ứng trong cơ thể người. Hợp kim CoCrMo được sử dụng nhiều cho cấy ghép nha khoa, hoặc các thiết bị y tế được chế tạo bằng phương pháp gia công, đặc biệt yêu cầu cao về kích thước và độ hoàn thiện bề mặt sau khi gia công.

Rất nhiều phương pháp gia công và kỹ thuật mô hình hóa được các nghiên cứu thử nghiệm nhằm tối ưu điều kiện cắt nhằm dự đoán kết quả gia công và hiệu suất cao. Aykut và các cộng sự đã nghiên cứu tác động của điều kiện gia công lên độ mòn dụng cụ, lực cắt và hình thái phoi sử dụng Phương pháp Thiết kế Thử nghiệm (Design Experimental Method - DOE) trong quá trình phay bề mặt đối xứng (symmetric face milling) siêu hợp kim sử dụng dao phay đầu các bua (carbide tools) có phủ PVD và không phủ. Kết quả cho thấy độ sâu cắt và tốc độ tiến dao ảnh hưởng đáng kể đến độ ăn mòn dao và lực cắt. Bagci và Ayku nghiên cứu ảnh hưởng điều kiện cắt đến độ nhám bề mặt trong quá trình phay bề mặt hợp kim stellite 6. Kết quả độ nhám bề mặt bị ảnh hưởng bởi tốc độ cắt, bước tiến dao (feed rate) và chiều sâu cắt. Các kỹ thuật Genetically Optimized Neural Network System (GONNS), Genetic Algorithm (GA), Artificial Neural Networks (ANNs), Response Surface Methodology (RSM) được sử dụng mô phỏng để tối ưu quá trình gia công. Aykut và cộng sự đã thử khả năng gia công phay bề mặt đối xứng dao 6 mảnh dùng mô hình ANN gia công khô, dao cacbua không phủ. Lực cắt tác động bằng cách thay đổi tốc độ tiến dao, tốc độ và độ sâu cắt. Sau đó Aykut đã sử dụng tất cả mô hình để đánh giá mối quan hệ giữa độ bóng bề mặt, lực cắt và các thông số gia công. Thời gian và chi phí là hai yếu tố đánh giá để giảm quá trình chế tạo. Các yếu tố thu được qua quá trình gia công được dùng tối ưu thông số gia công sản phẩm. Các nhà nghiên cứu đã thử nghiệm gia công vật liệu chịu nhiệt gốc cobalt để thiết lập thông số cắt tối ưu. Họ dùng kỹ thuật tối ưu dựa trên phương pháp RSM với thuật toán Sequential Quadratic Programming và nội suy Kriging.

Bruschi và cộng sự đã nghiên cứu ảnh hưởng của điều kiện cắt đến độ mài mòn của dụng cụ, tính toàn vẹn và cấu trúc vi mô trong quá trình tiện bán tinh hợp kim CoCrMo dùng dao các bua phủ PVD TiALN có bôi trơn thông thường. Họ phát hiện tốc độ tiến dao ảnh hưởng nhiều nhất đến chất lượng mặt cắt và độ mài mòn dụng cụ. Tốc độ tiến dao cao ảnh hưởng đến độ mài mòn và hoàn thiện bề mặt cao hơn, đồng thời làm giảm tuổi thọ của dụng cụ cắt. Mòn dính (Adhesion wear ) và mẻ dao là những mòn chủ yếu mặt trước và sau khi tốc độ cắt cao. Nghiên cứu khác của Song và cộng sự thực hiện để đánh giá phương pháp tốt nhất tiện hợp kim CoCrMo sử dụng tiện rung elliptical (elliptical vibration cutting) và cắt thông thường không dùng tiện rung để đánh giá độ nhám và độ cứng bề mặt hoàn thiện cũng như độ hao mòn dụng cụ. Kết quả cho thấy tiện cắt rung cho kết quả tốt hơn tiện cắt không rung do giảm sứt mẻ, hao mòn dụng cụ và bóng gương tốt hơn.

H. Shao đã thử nghiệm gia công hợp kim stellite với dao các bua phủ và không phủ trong quá trình tiện khô tốc độ cắt 16, 27 và 43m/phút, tốc độ tiến dao 0.20 và 0.25 mm/ vòng, độ sâu cắt 0.3mm. Kết quả cho thấy hư hỏng chủ yếu với dao phủ là mòn sườn (uniformflank wear) ở tốc độ cắt thấp. Mòn dính, diffusion, mẻ và hóa chất chỉ xuất hiện ở tốc độ cắt và tiến dao cao. Dao phủ tốt hơn dao không phủ khi gia công hợp kim stellite 12. Pedro Ferreira thử nghiệm phay hợp kim Ti-6Al-4V và Co28Cr6Mo để đánh giá ảnh hưởng tốc độ cắt đến nhiệt độ cắt và lực cắt xem vật liệu nào khó gia công nhất. Kết quả cho thấy với cùng tốc độ cắt, lực tiếp tuyến và lực dọc trục cho hợp kim Co-28Cr-6Mo luôn cao hơn hợp kim Ti-6Al-4V. Bordin đã trình bày kết quả về tính toàn vẹn bề mặt khi tiện hợp kim CoCrMo gia công khô cho ứng dụng y sinh. Kết quả cho thấy tốc độ cắt và tiến dao ảnh hưởng chính đến độ toàn vẹn bề mặt vật liệu. Tăng tốc độ tiến dao làm tăng ứng suất nén (compressive stresses ) gây biến dạng cao, trong khi tốc độ cắt làm tăng nhiệt độ cắt.

Hợp kim ASTM F75 (Co-Cr-Mo)

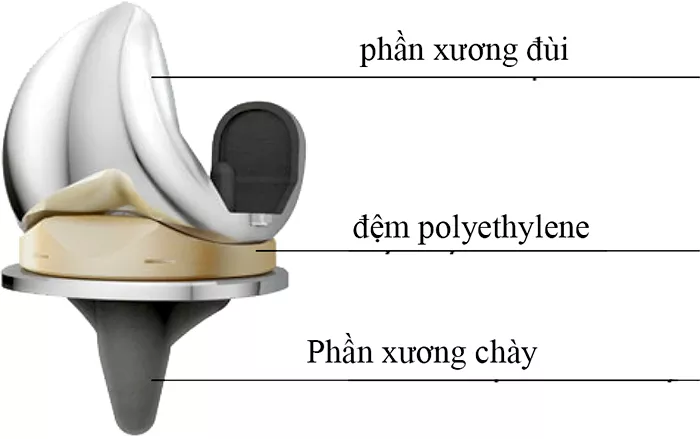

ASTM F75 (Co-Cr-Mo) là hợp kim tiêu chuẩn y tế dùng cho cấy ghép chỉnh hình. Ví dụ các xương chày và xương đùi trong hình 3 dùng cho phẫu thuật thay thế khớp háng toàn phần đều dùng hợp kim Co-Cr-Mo chế tạo tuân thủ tiêu chuẩn ASTM F75. Quá trình sản xuất thường bao gồm đúc mẫu nóng chảy, xử lý nhiệt cơ học như ép đẳng tĩnh nóng (hot isostatic pressing - HIP) và partial solution treatment (PST). Kết quả làm vật liệu có đặc tính đặc biệt bao gồm độ bền cơ học, chống mài mòn và chống hình thành oxide trên bề mặt.

Hình 3. Khớp háng

Thành phần: Co (60–65 wt%), Cr (26–30 wt%), Mo (5–7 wt%).

Cấu trúc vi mô: ma trận đồng nhất kết tủa các bua (Homogeneous matrix with carbide precipitates).

Ngoại hình: kim loại màu bạc đánh bóng.

Tương thích sinh hóa: tuyệt vời.

Tính chất cơ học của hợp kim ASTM F75

| Tính chất | Đơn vị tính | ASTM F75 Co-Cr-Mo |

| Độ bền kéo | MPa | 920 |

| ứng suất giới hạn chảy 0,2% (0.2% Proof Stress) | MPa | 527 |

| Độ kéo dãn (Elongation) | % | 16.5 |

| Ứng suất Young | GPa | 216 |

| Độ cứng | HV | 320 |

| Độ dẫn nhiệt | Wm1K1 | 13 |

| Nhiệt dung riêng ở áp suất không đổi ( Specific Heat Capacity - Cp) | JKg 1K1 | 450 |

| Density | Kgm3 | 8,300 |

| Khuếch tán nhiệt (Thermal Disfusivity) | m2s 1 | 3.00x 10 -6 |

| kxCpxp | Kg^(2)s^(-5)K^(-2) | 11.21 |

Ưu điểm so với các vật liệu truyền thống

Chống mài mòn và ăn mòn: tuyệt vời.

Tương thích sinh học vượt trội: được chấp thuận sử dụng lâu dài trong cơ thể người.

Độ bền cao: dùng cho chỉnh hình.

Cấu trúc vi mô tối ưu.